TWOJA PRZEGLĄDARKA JEST NIEAKTUALNA.

Wykryliśmy, że używasz nieaktualnej przeglądarki, przez co nasz serwis może dla Ciebie działać niepoprawnie. Zalecamy aktualizację lub przejście na inną przeglądarkę.

Projekty realizowane przez Zespół Spawalnictwa w ciągu ostatnich 5 lat:

Słowa kluczowe :

stale wysokomanganowe (HMnS), inżynieria powierzchni, utwardzanie odkształceniowe, technologie powlekania (HVOF, HS-LMD)

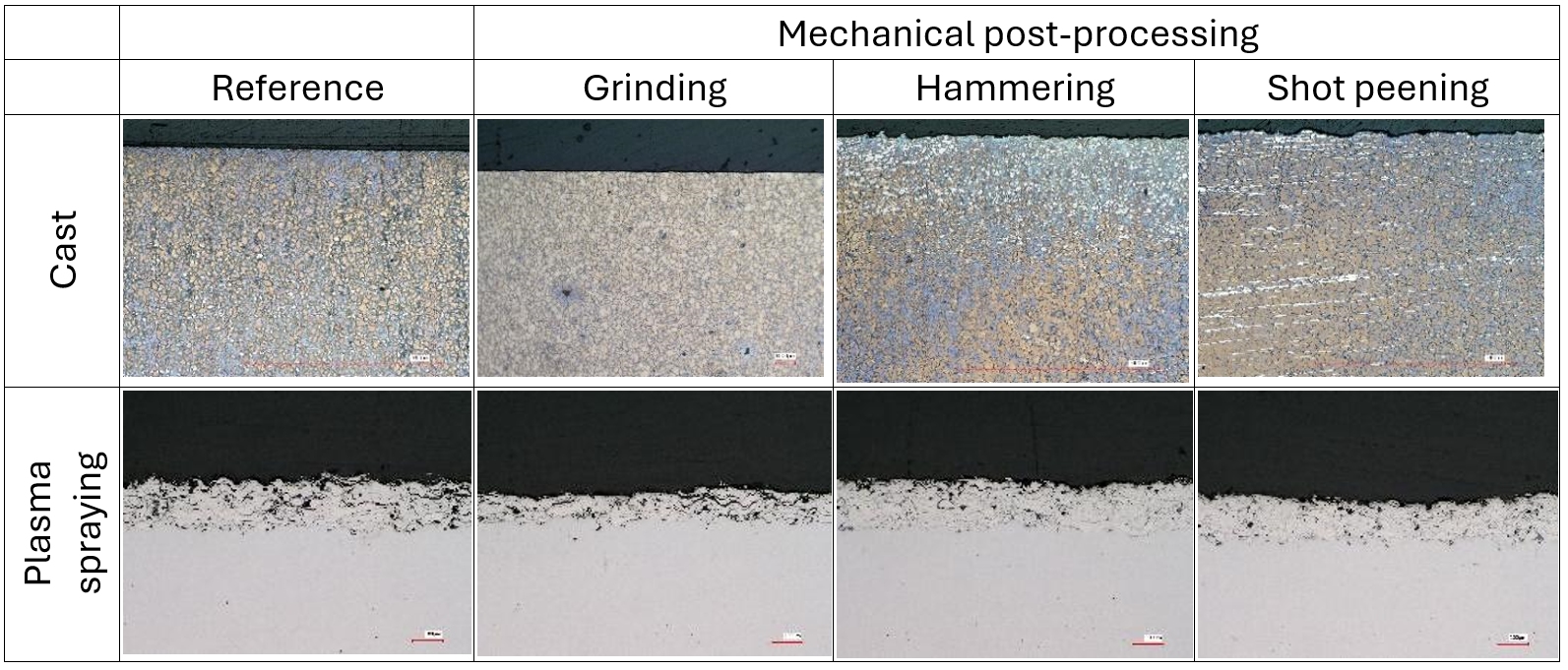

Innowacyjne koncepcje materiałowe i technologiczne pozwalają na spełnienie często sprzecznych wymagań dotyczących obróbki i właściwości funkcjonalnych. Stale wysokomanganowe (HMnS) oferują duży, niewykorzystany potencjał zastosowań w dziedzinie inżynierii powierzchni. Charakteryzują się wysokim utwardzaniem podczas obciążeń udarowych i wstrząsowych, co umożliwia ich stosowanie w warunkach nałożonych naprężeń tribologicznych. Produkcja materiałów proszkowych metodą atomizacji gazowej oraz ich obróbka z wykorzystaniem nowoczesnych technologii powlekania, takich jak HVOF i HS-LMD, zapewniają wysoką jakość materiałową systemu powłokowego. Mechaniczna obróbka końcowa pozwala na dostosowanie profilu właściwości pod kątem obciążeń tribologicznych. Połączenie procesów termicznych technologii powlekania z udoskonaleniem systemów powłok HMnS umożliwia funkcjonalizację powierzchni poprzez gradację właściwości powłoki za pomocą utwardzania. Projekt IronWorkCoat dąży do zrównoważonych rozwiązań powłokowych przeznaczonych do zastosowań z nałożonymi naprężeniami tribologicznymi.

Kierownik projektu:

Dr inż. Aleksandra Małachowska, Dr inż. Paweł Sokołowski

Program i jednostka finansująca:

M-ERA.net National Agency for Academic Exchange (Poland, NCBR)

Kwota finansowania i lata realizacji:

881.100 €, 2023-2026

Słowa kluczowe : natryskiwanie plazmowe zawiesin; uczenie maszynowe; obliczeniowa mechanika płynów; planowanie eksperymentu

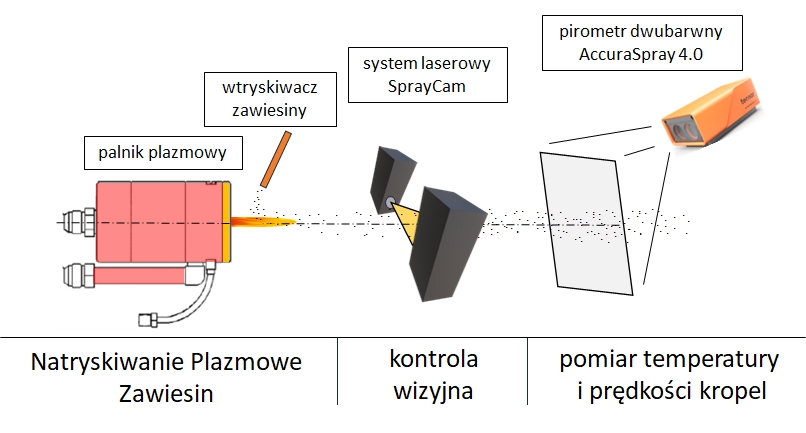

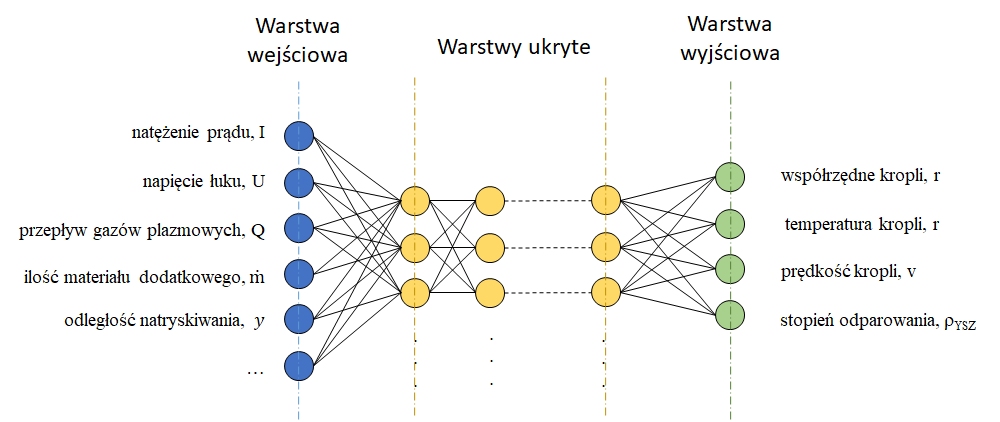

Rozwój metod obliczeniowych na przestrzeni ostatnich dziesięcioleci otworzył nowe możliwości badań i rozwoju procesów natryskiwania cieplnego. W projekcie zaproponowano wykorzystanie algorytmów uczenia maszynowego do przewidywania właściwości termofizycznych zawiesiny podczas procesu natryskiwania plazmowego. Pomoże to zrozumieć zachowanie zawiesiny w strumieniu plazmy, którego efektem jest wytworzenie powłok o określonych własnościach. Kontrolowanie zjawisk towarzyszących wtryskiwaniu pojedynczych kropel materiału powłokowego jest niemożliwe ze względu na dynamikę procesu i ograniczenia metod eksperymentalnych. Do tego celu wykorzystuje się metody numeryczne. Jednak koszt obliczeniowy ogranicza ich zastosowanie do analizy pojedynczych przypadków, tj. do analizy wpływu niewielkiej ilości zmiennych na proces natryskiwania. Wykorzystanie sztucznej pozwala na rozszerzenie zakresu równolegle analizowanych parametrów oraz przewidywanych właściwości termofizycznych zawiesiny badanych w tym samym eksperymencie.

Kierownik projektu:

mgr inż. Tomasz Kiełczawa

Program i jednostka finansująca:

PRELUDIUM 22, Narodowe Centrum Nauki

Kwota finansowania i lata realizacji:

196 176 PLN, 2024 - 2027

Schemat wykorzystania systemów diagnostycznych do pomiarów materiału dodatkowego podczas natryskiwania plazmowego zawiesin

Schemat struktury sieci neuronowej wykorzystywanej do optymalizacji procesu natryskiwania plazmowego zawiesin

Słowa kluczowe : Natryskiwanie hybrydowe; natryskiwanie plazmowe z zawiesin; powłoki wielomateriałowe; fotokataliza

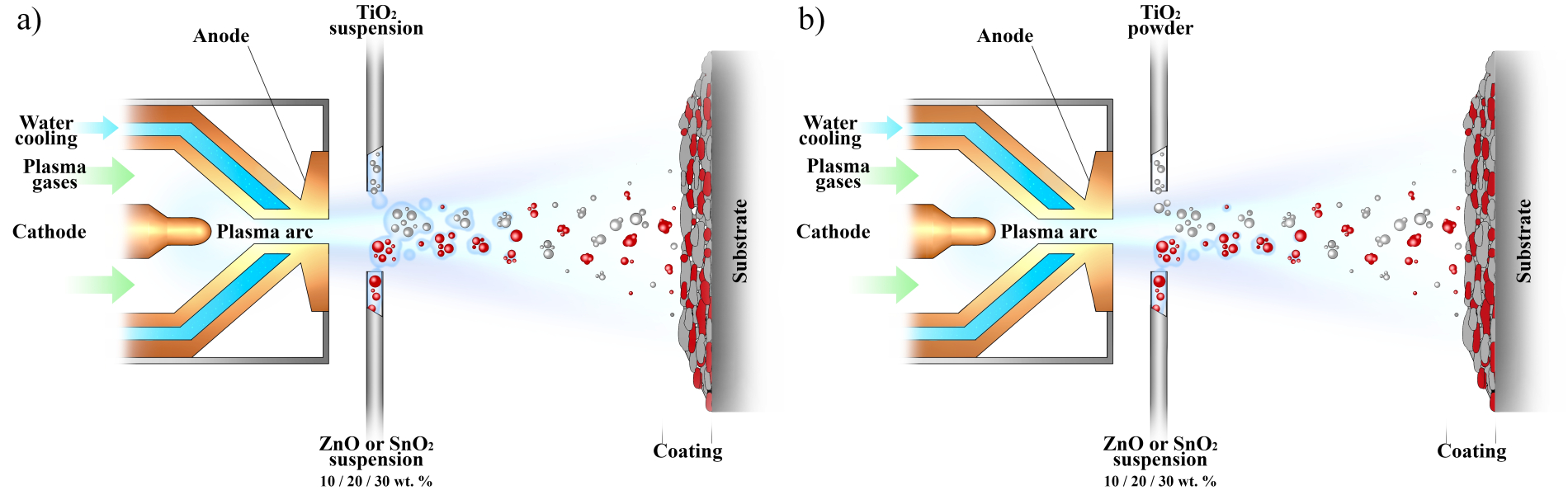

Zjawisko fotokatalizy coraz częściej postrzegane jest jako efektywna i przyjazna środowisku metoda utylizacji zanieczyszczeń, w tym filtracji powietrza czy oczyszczania wody. Niestety obecnie stosowane metody wytwarzania powłok fotokatalitycznych są niezwykle czaso- oraz energochłonne, co znacząco ogranicza możliwości ich wdrażania na skalę przemysłową. W niniejszym projekcie zbadana zostanie możliwość zastosowania hybrydowego natryskiwania plazmowego z zawiesin jako alternatywy dla dotychczas stosowanych metod wytwarzania. Natryskiwanie hybrydowe pozwala na jednoczesne wykorzystanie materiałów różniących się od siebie pod względem składu chemicznego i/lub formy, dzięki czemu możliwe jest na uzyskanie wielomateriałowych struktur o dużej powierzchni właściwej. Metoda ta powinna umożliwić wykonanie powłok o podwyższonej aktywności fotokatalitycznej w relatywnie prostym, jednostopniowym procesie, tym samym przyczyniając się do wdrożenia wytwarzania ww. powłok na skalę przemysłową.

Kierownik projektu:

dr hab. inż. Leszek Łatka

Program i jednostka finansująca:

PRELUDIUM BIS 4, Narodowe Centrum Nauki

Kwota finansowania i lata realizacji:

648 430 PLN, 2023 - 2027

Link do zewnętrznych informacji o projekcie:

https://projekty.ncn.gov.pl/index.php?projekt_id=570044

Schemat hybrydowego natryskiwania plazmowego z zastosowaniem materiału dodatkowego w formie: a) zawiesin; b) proszku i zawiesiny

Słowa kluczowe : przemiana bainityczna; stale wysokowytrzymałe; stabilność termiczna; austenit szczątkowy; procesy spawania.

W projekcie podjęto próbę poprawy stabilności termicznej nanostrukturalnych stali bainitycznych, która w kontekście technologii spawania, cynkowania galwanicznego czy też eksploatacji w podwyższonym zakresie temperatur odgrywa kluczową rolę. Ponadto zaprojektowane zostaną dwa nowatorskie stopy stali, które również będą się charakteryzować odpowiednio wysoką hartownością, która jest krytyczna w kontekście spawania z techniką regeneracji. Główną motywacją prowadzenia badań w zakresie projektowania składu chemicznego dwóch stali nanobainitycznych jest przede wszystkim niewielka ilość badań dotyczących wpływu (Mo + B) czy też metody stabilizacji mikrostruktury przez zwiększenie ilości niklu. Należy podkreślić, że wyniki badań tego projektu mogą być znaczącym krokiem w kierunku zwiększenia możliwości aplikacyjnych tego gatunku stali, co w przyszłości może być solidną bazą pozwalającą na projektowanie stali o zarówno wysokich właściwościach mechanicznych jak i użytkowych.

Kierownik projektu:

mgr inż. Aleksandra Królicka

Program i jednostka finansująca:

PRELUDIUM 19, Narodowe Centrum Nauki

Kwota finansowania i lata realizacji:

205 482 PLN, 2021 - 2024

Link do zewnętrznych informacji o projekcie:

projekty.ncn.gov.pl/en/index.php?projekt_id=484293

(a) Przykładowa mikrostruktura bainityczna złożona z listw ferrytu bainitycznego i austenitu o

morfologii warstwowej.

(b) Degradacja mikrostruktury bainitycznej w połączeniu spawanym (strefa wpływu ciepła). Widoczne wydzielenia węglikowe powstałe w wyniki rozpadu austenitu.

Słowa kluczowe : powłoki wielomateriałowe, natryskiwanie plazmowe zawiesin, Al2O3, TiO2, inżynieria powierzchni

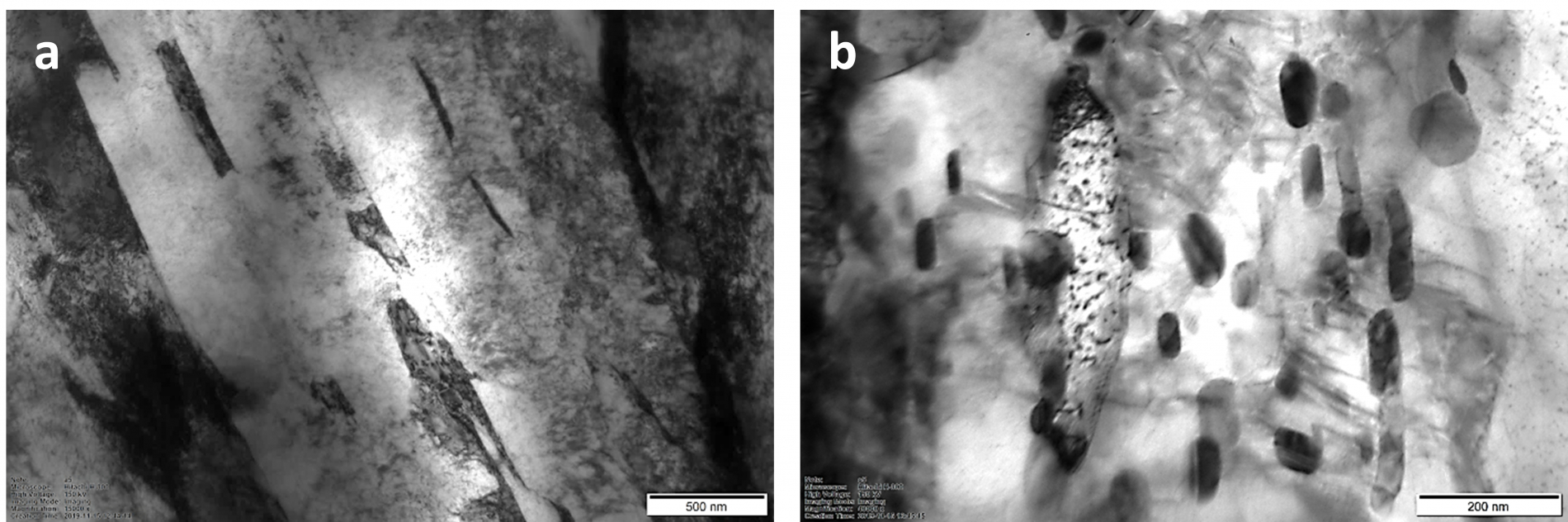

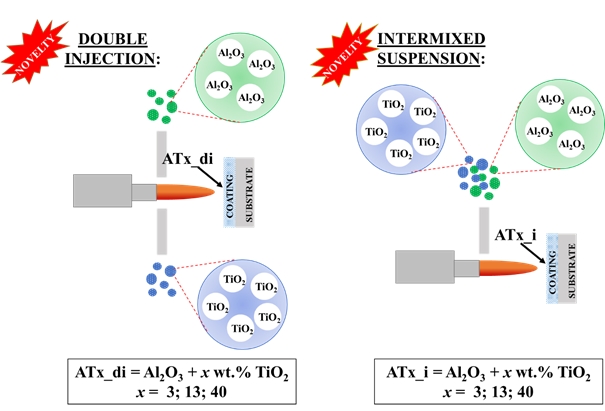

Postęp w zakresie zwiększania trwałości elementów konstrukcyjnych dokonuje się w ostatnim czasie w dużej mierze dzięki rozwojowi metod nanoszenia powłok. Zastosowanie powłok niesie wiele korzyści, m.in.: zwiększenie trwałości, odporności na zużywanie ścierne i wielu innych. Odpowiedzią na rosnące wymagania są technologie natryskiwania cieplnego, w tym natryskiwania plazmowego. Największy potencjał rozwojowy w tej dziedzinie wykazuje obecnie metoda natryskiwania plazmowego z zawiesin, SPS (ang. suspension plasma spraying), gdzie materiał wejściowy (zawiesina) jest w postaci ciekłej.

Celem projektu jest wytworzenie powłok multimateriałowych. W wielu aplikacjach wymagany jest bowiem kompromis pomiędzy kilkoma właściwościami – to tam właśnie rozwiązaniem może być zastosowanie powłok hybrydowych. Nowością niniejszego projektu jest zaprojektowanie odpornych na zużycie multimateriałowych powłok Al2O3+TiO2, wytworzonych poprzez natryskiwanie plazmowe ciekłych materiałów wsadowych.

Kierownik projektu:

dr inż. Monika Nowakowska

Program i jednostka finansująca :

Preludium 19, Narodowe Centrum Nauki

Kwota finansowania i lata realizacji:

69 996 PLN, 2021-2022

Partnerzy projektu :

Institute of Plasma Physics Czeskiej Akademii Nauk. U Slovanky 2525/1a, 182 00 Prague 8

Link do zewnętrznych informacji o projekcie:

https://projekty.ncn.gov.pl/index.php?projekt_id=483463

Zakres projektu

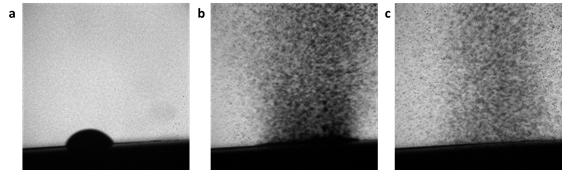

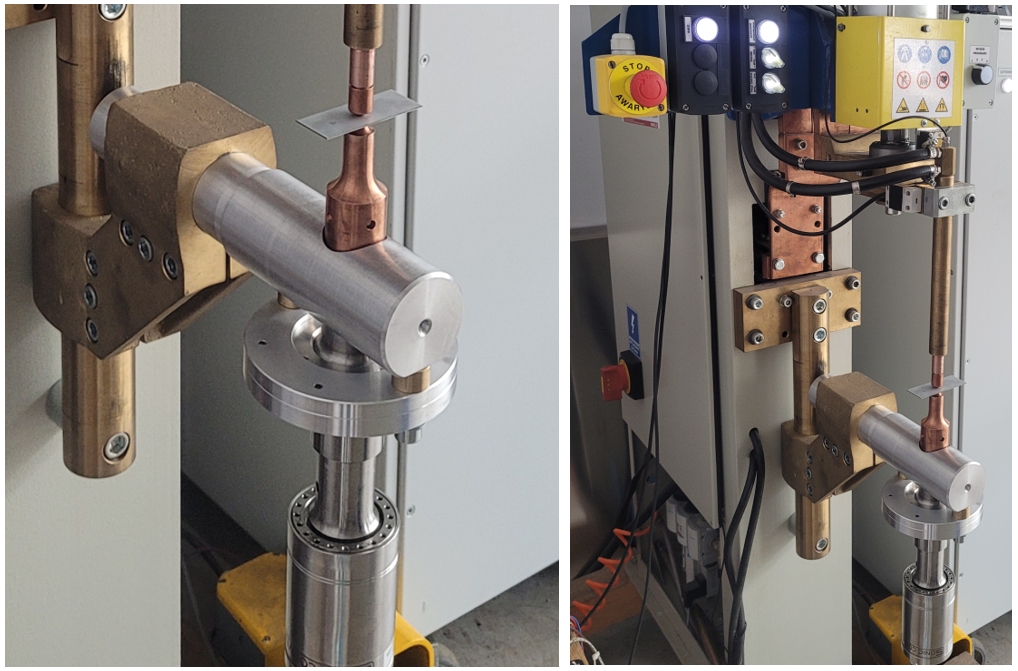

Słowa kluczowe : ekspulsja, zgrzewanie rezystancyjne, akcelerometr.

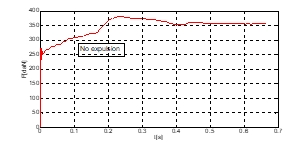

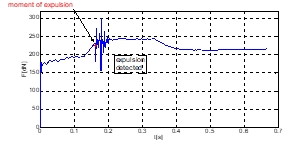

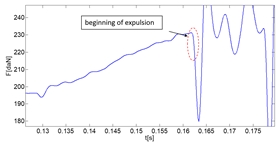

Punktowe zgrzewanie oporowe jest szeroko stosowane do łączenia metali w wielu gałęziach przemysłu np. samochodowym, lotniczym czy produkcji AGD. Ekspulsja polega na wyrzuceniu ciekłego metalu z obszarów styku materiałów zgrzewanych lub styku pomiędzy elektrodą a materiałem zgrzewanym. Wystąpienie tego zjawiska jest skrajnie niekorzystne dla właściwości połączenia zgrzewanego w tym głównie wytrzymałości statycznej i zmęczeniowej oraz skutkuje niespełnieniem wymogów jakościowych norm dotyczących połączeń zgrzewanych rezystancyjnie punktowo.

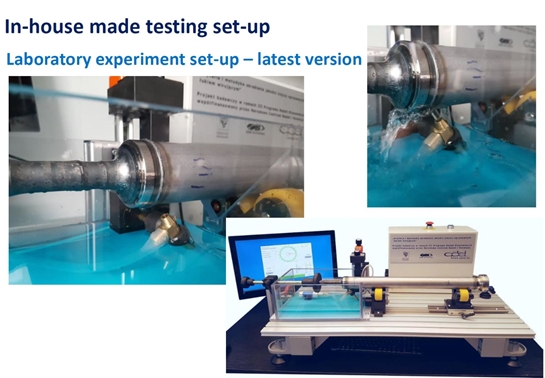

Przedmiotem badań jest opracowanie skutecznej metody detekcji i predykcji zjawiska ekspulsji w procesie zgrzewania rezystancyjnego punktowego. Do detekcji planuje się wykorzystać sygnał przyspieszenia wybranych elementów układu zgrzewania.

Opracowanie odpowiednich algorytmów analizy danych pomiarowych oraz przeprowadzenie stosownych analiz numerycznych (MES) pozwoli na pełniejsze poznanie, zrozumienie i ocenę potencjału proponowanej metody detekcji i predykcji zjawiska ekspulsji.

Kierownik projektu:

dr inż. Paweł Kustroń

Program i jednostka finansująca :

Miniatura 5, Narodowe Centrum Nauki,

Kwota dofinansowania i lata realizacji:

49 940 zł, 2021-2022

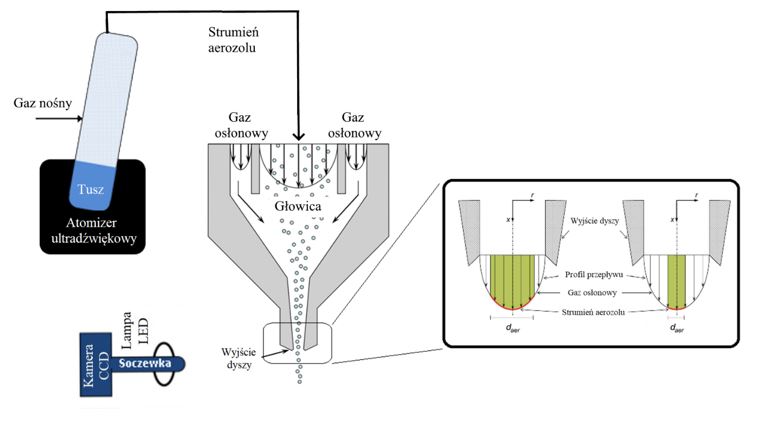

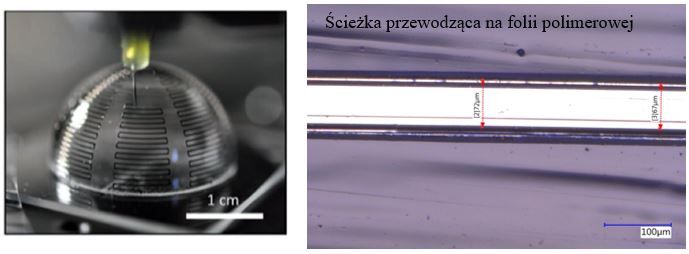

Słowa kluczowe: elektronika drukowana, elastyczne podłoża, nanomateriały, ultradźwięki, miniaturyzacja warstw

Projekt dotyczy zaprojektowania i wykonania prototypu urządzenia do drukowania elastycznej elektroniki z zastosowaniem dyszy ultradźwiękowej. Zastosowanie drukarki będzie ukierunkowane na wytwarzanie precyzyjnych ścieżek przewodzących na wybranych podłożach polimerowych w postaci cienkich folii. Przewiduje się, że urządzenie umożliwi wytworzenie elementów elektronicznych, np. urządzeń optoelektroniki z filmami transparentno-przewodzącymi, biosensorów elektrochemicznych, anten do identyfikacji RFID, organicznych diod elektro-luminescencyjnych OLED, inteligentnych przedmiotów i tkanin, elastycznych baterii czy rozciągliwej i odpornej na ścieranie elektroniki. W celu optymalizacji urządzenia będą testowane różne warianty dyszy ultradźwiękowej, której zadaniem będzie równomierne rozłożenie nanocząstek proszku metalicznego w deponowanej warstwie atramentu, ale również możliwość ogniskowania strumienia. Wskutek dyspergowania z powstałych dużych kropli będą generowane bardzo drobne krople. Ilość deponowanego atramentu będzie regulowana ilością zawiesiny doprowadzonej do komory. W celu spiekania naniesionych warstw przewiduje się zastosowanie promieniowania elektromagnetycznego.

Główną korzyścią płynącą z zastosowania drukarki w porównaniu do obecnie stosowanych na skalę masową technik sitodruku czy drukowania z rolki, będzie oszczędność bardzo drogiego materiału, ale także umożliwienie szybkiego i łatwego projektowania ścieżek i obszarów do pokrycia. Należy również zasygnalizować możliwość miniaturyzowania drukowanych ścieżek. Cechy te sprawiają, że urządzenie nie będzie przeznaczone tylko do prototypowania, ale również do produkcji.

Kierownik projektu:

dr inż. Marcin Winnicki

Program i jednostka finansująca:

Lider XI, Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

1 498 875 PLN, 2021-2024

Schemat projektowanej drukarki

Przykład drukowania na powierzchni 3D (a) oraz wydrukowanej ścieżki (b)

Słowa kluczowe : szkła metaliczne, mikroczęści, zielony laser.

Projekt dotyczy zaprojektowania i wykonania prototypu urządzenia do drukowania metodą selektywnego mikrospiekania laserowego oraz jego przetestowania pod kątem możliwości wydruku z proszków amorficznych. Prototyp ma cechować się lepszymi parametrami od obecnie stosowanych urządzeń pod względem wielkości plamki lasera, jak również długości zastosowanej fali. Zakłada się, że ze względu na małe rozmiary ciekłego jeziorka będzie możliwe uzyskanie wysokich prędkości chłodzenia i tym samym stworzenie struktur amorficznych w wytworzonych elementach charakteryzujących się dużą twardością i odpornością na korozję.

Kierownik projektu:

dr inż. Aleksandra Małachowska

Program i jednostka finansująca :

LIDER , Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

1 498 750 PLN, 2020-2023

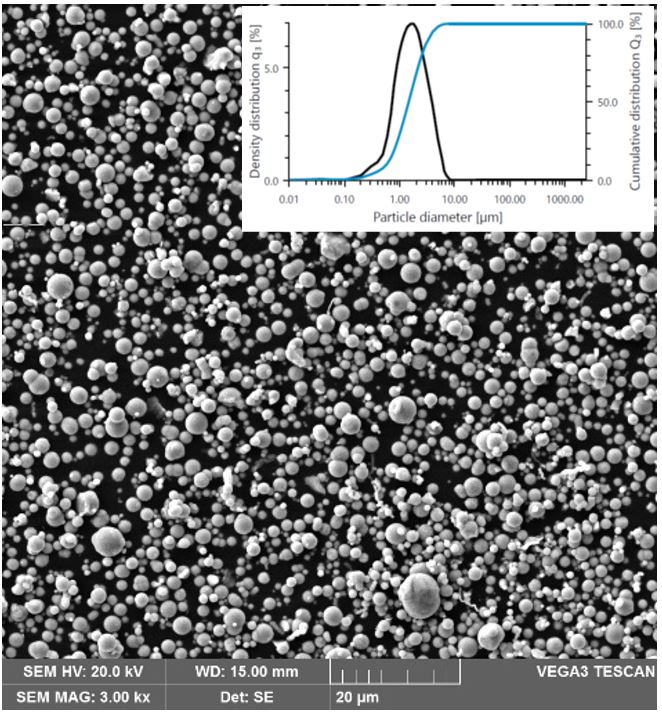

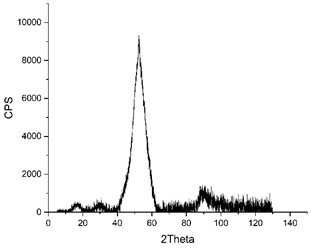

Morfologia proszku Fe56.04Co13.45Nb5.5B25 oraz jego dyfraktogram

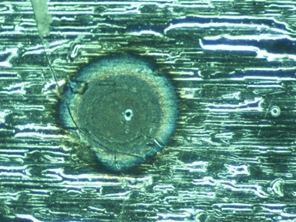

Wstęga amorficzna przetopiona laserowo przy następujących parametrach a) 500µj, 1kHz, 10 pulsów

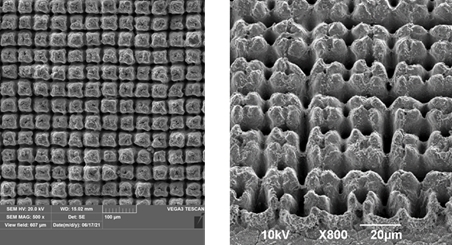

Słowa kluczowe : powłokowe bariery cieplne; mikroobróbka laserowa; natryskiwanie plazmowe zawiesin; struktura kolumnowa

Natryskiwanie plazmowe jest technologią oferującą wykorzystanie bardzo szerokiego zakresu materiałów powłokowych, a co za tym idzie znajduje szereg zastosowań przemysłowych. W niniejszym projekcie, poprzez wykorzystanie mikroteksturyzowania laserowego jako dodatkowej obróbki warstwy wierzchniej, planowane jest opracowanie nowej generacji powłokowych barier cieplnych. Będzie to możliwe poprzez kontrolowania narastania powłoki w trakcie natryskiwania przez odpowiednie ukształtowanie podłoża. Takie systemy powłokowych barier cieplnych znajdują zastosowanie jako pokrycia ochronne elementów narażonych na działanie ekstremalnie wysokiej temperaturze, np. łopaty turbiny w silnikach turboodrzutowych.

Kierownik projektu:

dr inż. Paweł Sokołowski

Program i jednostka finansująca:

OPUS 17, Narodowe Centrum Nauki

Kwota finansowania i lata realizacji:

1 269 800 PLN, 2020 - 2023

Link do zewnętrznych informacji o projekcie:

https://projekty.ncn.gov.pl/index.php?projekt_id=277637

Zdjęcia:

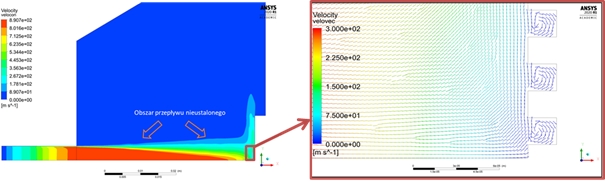

Analiza numeryczna procesu natryskiwania plazmowego

Możliwość kontrolowania topografii powierzchni poprzez mikroteksturyzowanie laserowe

Regularna struktura kolumnowa powłoki: przed i po teście odporności na wstrząsy cieplne

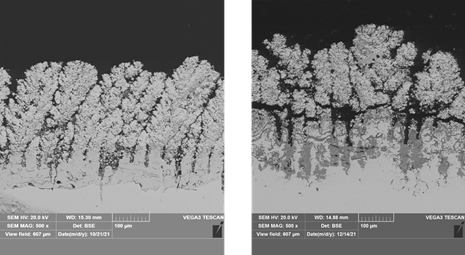

Słowa kluczowe : atomizacja, ultradźwięki, atomizacja ultradźwiękowa, proszki metali, produkcja proszków

Celem projektu jest opracowanie technologii produkcji proszków metali opartej na procesie atomizacji ultradźwiękowej oraz przygotowanie prototypu urządzenia ULTRAMIZER. W rezultacie realizacji projektu będzie możliwe produkowanie materiałów proszkowych o kontrolowanej charakterystyce (m.in. rozkładzie wielkości cząsteczek proszku, morfologii, składzie chemicznym). Materiały te będą wykorzystywane w procesach wytwarzania (technologie addytywne, procesy spiekania), w inżynierii powierzchni (technologie natryskiwania cieplnego i napawania) i w szeroko pojętych technologiach spajania materiałów. ULTRAMIZER odpowiada na potrzeby bardzo intensywnie rozwijającego się rynku materiałów proszkowych.

Kierownik projektu:

dr inż. Paweł Sokołowski

Program i jednostka finansująca (PL i ANG):

LIDER X, Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

1 499 750.00 PLN, 2020-2022

Ultradźwiękowy układ atomizujący

Zjawisko atomizacji na powierzchni sonotrody

![]()

![]()

![]()

![]()

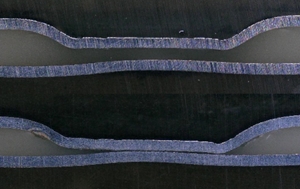

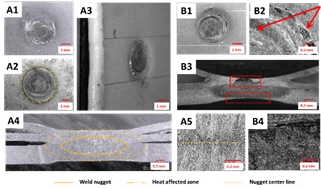

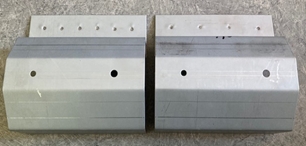

Słowa kluczowe : wspomaganie ultradźwiękowe procesów spajania, kompozyty polimerowe MPC,

spajanie materiałów kompozytowych.

Warstwowe materiały kompozytowe typu „metal - tworzywo sztuczne - metal” odgrywają coraz większą rolę w budowie konstrukcji lekkich (głównie przemysł lotniczy i motoryzacyjny) dzięki licznym zaletom, jak np. charakterystyki wytrzymałościowe, parametry użytkowe, tłumienie hałasu i drgań. Z uwagi na polimerową warstwę pośrednią, łączenie i obróbka materiałów kompozytowych jest pod wieloma względami utrudnione i wymaga nowatorskiego podejścia w porównaniu z konwencjonalnymi technologiami spajania, np. blach. W większości przypadków warstwa polimerowa stanowi elektryczną barierę izolującą, która utrudnia, a niekiedy wręcz uniemożliwia wytwarzanie wybranymi metodami łączenia, np. z zastosowaniem zgrzewania rezystancyjnego, stanowiącego podstawową metodę łączenia konstrukcji w przemyśle motoryzacyjnym.

Eliminację wymienionych ograniczeń powinno umożliwić rozważane nowatorskie rozwiązanie wytwórcze, mające docelowo polegać na stopieniu pośredniej warstwy termoplastycznej (polimeru) przez zastosowanie wspomagania ultradźwiękowego, tj. doprowadzeniu fal ultradźwiękowych mocy (lub wibracji o wysokiej częstotliwości) bezpośrednio do narzędzia roboczego. Pozwoli to w kolejnym etapie procesu łączenia na lokalne wyciśnięcie upłynnionego tworzywa sztucznego z obszaru złącza przez rosnącą siłę docisku narzędzia. W następnym kroku warstwy metalu, które po zastosowaniu fal ultradźwiękowych znajdować się będą w bezpośrednim kontakcie stykowym, zostaną połączone z zastosowaniem wybranych metod spajania złączy zakładkowych, a uzyskane w funkcji parametrów procesowych wyniki, poddane zostaną analizie porównawczej.

W ramach projektu opracowano prototypowe stanowisko umożliwiające zgrzewanie hybrydowe materiału Litecor o grubości 1.2 mm. Stanowisko jest gotowe do komercjalizacji.

Kierownik projektu ze strony PWr:

dr inż. Marcin Korzeniowski

Program i jednostka finansująca:

CORNET 25, Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

1 078.493 EUR , 2019 - 2021

Partnerzy projektu:

DIR - Dolnośląska Izba Rzemieślnicza (Polska)

Belgian Welding Institute (Belgium)

Fraunhofer IWU (Germany)

Fraunhofer IVV (Germany)

Fosta - Forschungsvereinigung Stahlanwendung e. V. (Germany)

strony www:

https://bil-ibs.be/en/project/hybrisonic-ultrasonic-supported-processing-hybrid-materials

Widok stanowiska demonstracyjnego do hybrydowego zgrzewania punktowego kompozytów polimerowych MPC

Uplastycznienie rdzenia polimerowego przez fale ultradźwiękowe w pierwszej fazie procesu

Idea procesu zgrzewania. Widok makro i mikrostruktura złącza Litecor 1.2 + stal DP800 0.8mm

Widok demonstracyjnej części zgrzwanej wykonanej z materiału MPC – Litecor 1.3 mm i stali

DP800 0.8 mm

Słowa kluczowe : druk 3D, natryskiwanie plazmowe, szkła metaliczne, struktura nanokrystaliczna.

Projekt dotyczy szkła metalicznego na bazie na żelaza. Są to materiały charakteryzujące się wysoką twardością, wytrzymałością, dobrą odpornością antykorozyjną, niską koercją oraz remanencją (namagnesowanie szczątkowe), a przy tym stosunkowo tanie. Na razie jednak znalazły jedynie znikome zastosowanie jako materiał do produkcji części maszyn obciążonych mechanicznie. Problemem jest proces wytwarzania, w którym trzeba zapewnić odpowiednie prędkości chłodzenia (dla szkieł masywnych oscylują one wokół 103 K/s). Tradycyjne metody wytwarzania obejmują odlewanie i termoformowanie. W procesach tych nie jest jednak możliwe uzyskanie większych struktur o skomplikowanych kształtach. W projekcie jako rozwiązanie zaproponowano procesy, w których jedynie mała objętość materiału w danej chwili znajduje się w stanie ciekłym, takie jak selektywne przetapianie laserowe (SLM), natryskiwanie plazmowe, napawanie laserowe, napawanie plazmowe. Umożliwi to uzyskanie prędkości chłodzenia powyżej wymaganych do zeszklenia (przejścia ze struktury krystalicznej w amorficzną).

Kierownik projektu:

Prof. dr inż. Andrzej Ambroziak

Program i jednostka finansująca:

CORNET , Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

1 039 750 PLN, 2018-2020

Partnerzy projektu :

DVS-FV (ForschungsVereinigung Schweißen und verwandte Verfahren e.V.), Germany

Fundacja Wspierania Nanonauk i Nanotechnologii NANONET, Poland

TU Chemnitz, Chair of Materials and Surface Engineering, Germany

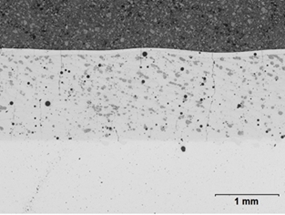

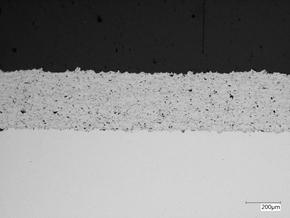

Mikrostruktura stopu Fe48Mo14Cr15Y2C15B6 drukowanego za pomocą technologi SLM (z lewej) i natryskiwanego plazmowo (z prawej)

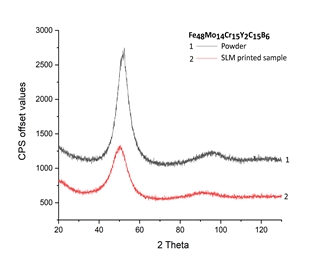

XRD proszku Fe48Mo14Cr15Y2C15B6 oraz próbki z tego proszku wydrukowanej za technologi SLM

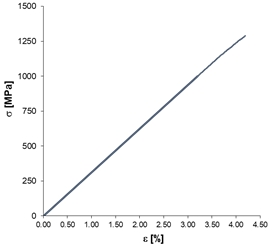

Wytrzymałość na ściskanie próbki ze stopu Fe48Mo14Cr15Y2C15B6 wydrukowanej za technologi SLM

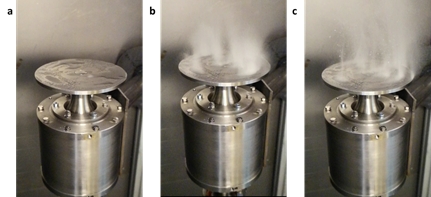

Słowa kluczowe: natryskiwanie, powłoki, nanomateriały, zol-żel, ceramika

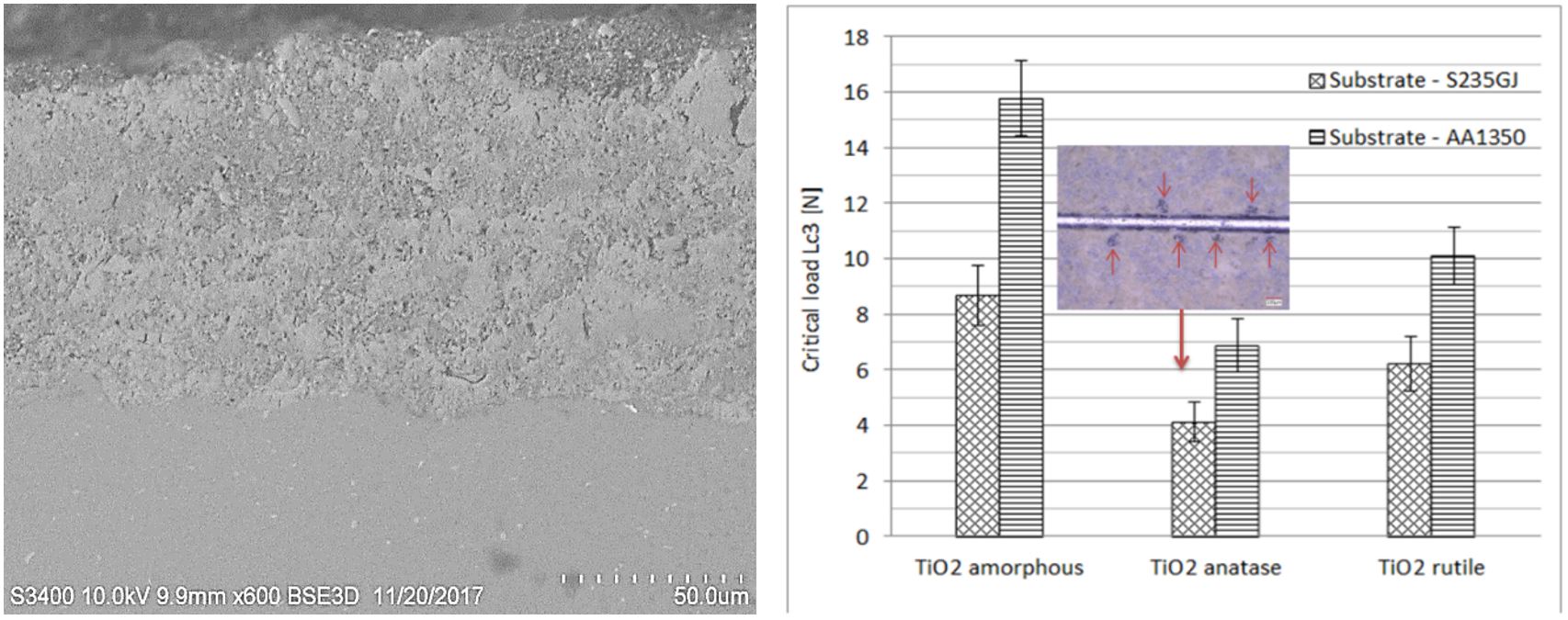

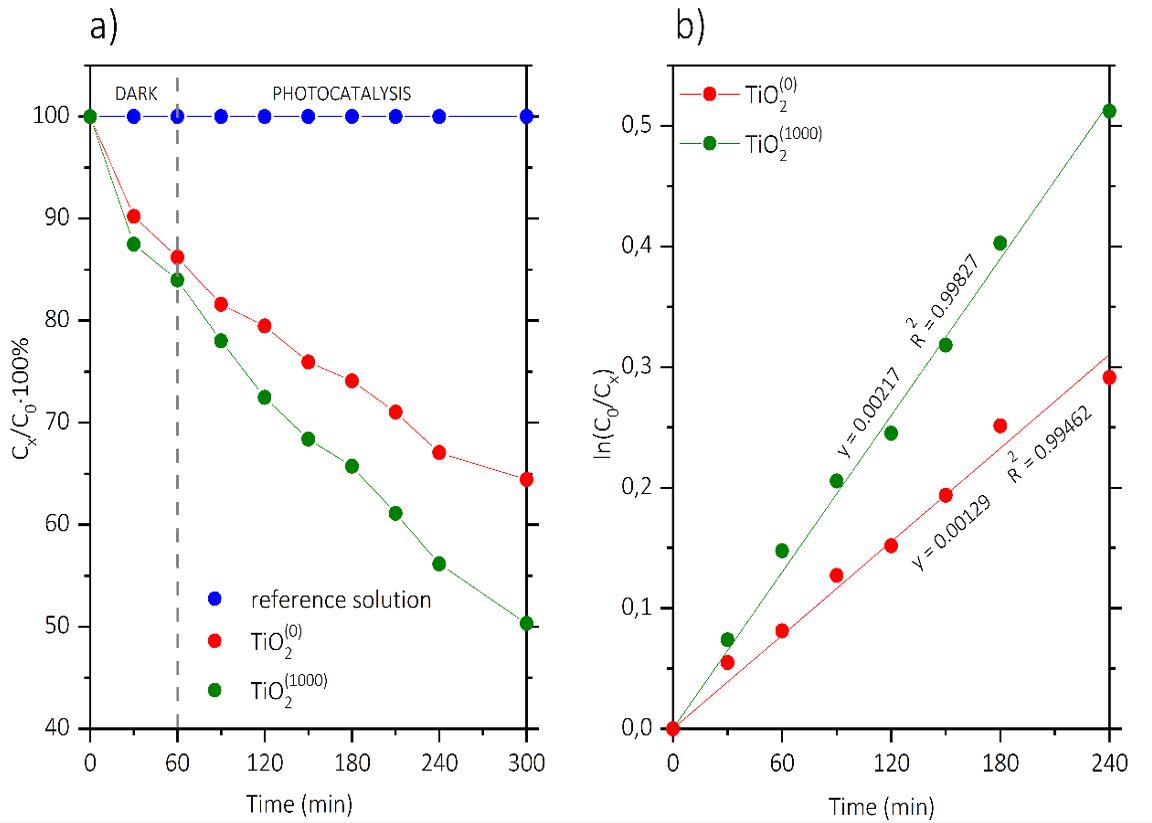

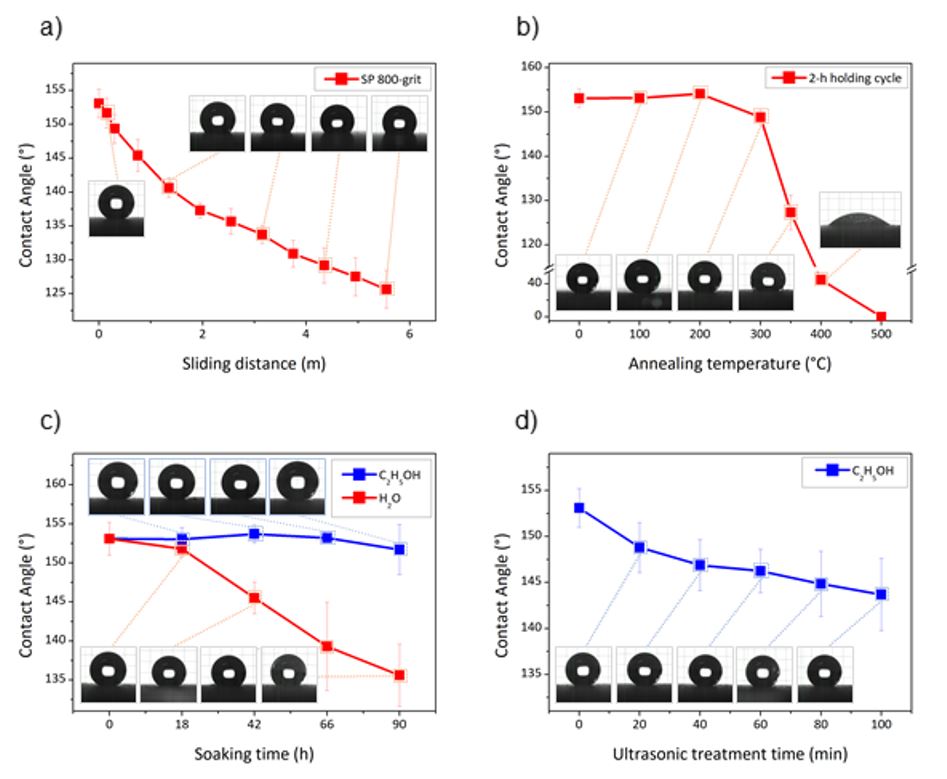

Celem naukowym projektu było poznanie mechanizmu formowania warstwy ceramicznej z proszków wytworzonych metodą zol-żel w procesie natryskiwania zimnym gazem. Szczególnej analizie został poddany wpływ kształtu, stopnia krystalizacji czy odmian polimorficznych materiału proszkowego na mechanizm formowania warstwy. Celem projektu było też zbadanie wpływu modyfikacji powierzchni cząstek proszku za pomocą grup funkcyjnych czy nanostruktur metalicznych. W ramach projektu wytworzono warstwy z użyciem dwóch typów materiałów: TiO2, SiO2, które znacząco różnią się m.in. twardością. Proszki otrzymywano za pomocą metody zol-żel na bazie odpowiednich prekursorów organometalicznych.

Po zoptymalizowaniu materiałów wyjściowych naniesiono powłoki z użyciem niskociśnieniowego urządzenia do natryskiwani zimnym gazem. Struktura warstw została przebadana za pomocą mikroskopu SEM, dyfrakcji rentgenowskiej i spektrometrii Ramanowskiej. Twardość oraz moduł Younga zostały okreslone za pomocą nanoindentera, a przyczepność za pomocą testu zarysowań. Dodatkowo określono właściwości fotokatalityczne oraz odporność na korozję elektrochemiczną.

Kierownik projektu:

dr inż. Marcin Winnicki

Program i jednostka finansująca:

Sonata 12, Narodowe Centrum Nauki,

Kwota finansowania i lata realizacji:

490 970 PLN, 2017-2020

Link do zewnętrznych informacji o projekcie

https://projekty.ncn.gov.pl/index.php?projekt_id=351715

Mikrostruktura powłoki otrzymanej z natryskiwania amorficznego proszku TiO2 (a) oraz wyniki badań testem zarysowań dla różnych powłok (b)

Wyniki badań testów fotokataliycznych dla różnych powłok (a i b)

Pomiary kąta zwilżania powłok poddanych: ścieraniu (a), wygrzewaniu (b), namaczaniu w różnych cieczach (c) oraz oddziaływaniu ultradźwięków (d)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Słowa kluczowe :

zgrzewanie rezystancyjne, transformator energoelektroniczny, obliczenia MES transformatora, zgrzewarka inwertorowa 10kHz

W ramach projektu opracowano krajową zgrzewarkę inwertorową o podwyższonej częstotliwości przekształcania - 10kHz. Główne zalety zaproponowanego opracowania to zmniejszenie masy i gabarytów transformatora zgrzewarki, co zapewniło zdecydowanie lepszą mobilność zgrzewadła szczególnie w wersji zgrzewarek ręcznych podwieszanych i montowanych na ramieniu robota, gdzie transformator jest zintegrowany z kleszczami (zgrzewadłem). Z punktu widzenia technologii możliwe jest wielokrotnie (10 razy) częstsze oddziaływanie na proces i tym samym poprawa jakości zgrzeiny, głównie poprzez wykrywanie w czasie rzeczywistym, niekorzystnego zjawiska wyprysku ciekłego metalu z jądra zgrzeiny. 10-cio krotnie szybsze sterowanie i kontrola on-line pozwala na sterowanie procesem według inteligentnych algorytmów tj. wykrywania i zapobiegania efektowi wyprysku, stabilizacji prądu zgrzewania, wzorcowego przebiegu rezystancji zastępczej statycznej, mocy chwilowej, powtarzalnej energii dostarczanej do zgrzeiny.

Kierownik projektu:

dr inż. Zygmunt Mikno

Kierownik projektu ze strony PWr

dr inż. Marcin Korzeniowski

Program i jednostka finansująca (PL i ANG):

Program Badań Stosowanych PBS3, Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

Budżet projektu: 2 141 650 PLN, Kwota dofinansowania: 1 703 930 PLN, 2015 - 2017

Partnerzy projektu:

Instytut Spawalnictwa Gliwice - Lider

Politechnika Śląska

Enel sp. z o.o.

Laska sp. z o.o.

Aspa sp z o.o.

Widok zgrzewarki oraz układu sterowania inwertorowej opracowanej w ramach projektu INWELD

Widok transformatora 10 kHz dużej mocy oraz nadrzędnego układu sterowania procesem zgrzewania

Badanie zjawiska ekspulsji na podstawie pomiaru siły docisku elektrod

![]()

![]()

![]()

![]()

![]()

Słowa kluczowe: zgrzewanie łukiem wirującym, badania ultradźwiękowe, ultradźwiękowe fale podpowierzchiowe

Aktualne trendy obowiązujące w przemyśle motoryzacyjnym zmuszają producentów podzespołów samochodowych do doskonalenia procesu produkcyjnego w zakresie wytwarzania produktów wysokiej jakości przy zachowaniu relatywnie niskiej ceny. Jednym ze sposobów osiągnięcia tego celu jest zmiana technologii wytwarzania. Wśród producentów elementów konstrukcyjnych półosi i wałów napędowych zauważalny jest wyraźny zwrot w kierunku wykazującej wiele zalet techniki zgrzewania łukiem wirującym. Światowy przemysł motoryzacyjny dotychczas nie rozwiązał jednak problemu kontroli jakości złączy zgrzewanych tą techniką, stosując losowe badania niszczące elementów produkowanej partii. Alternatywą dla istniejących metod badawczych są immersyjne systemy badań nieniszczących opartych na nowoczesnych technikach ultradźwiękowych. Celem projektu było zdobycie kompleksowej wiedzy z zakresu bezkontaktowych badań ultradźwiękowych połączeń zgrzewanych łukiem wirującym, elementów samochodowych wałów napędowych. Efektem końcowym projektu było opracowanie w pełni funkcjonalnego quasi-przemysłowego stanowiska, umożliwiającego badanie jakości złączy zgrzewanych łukiem wirującym z wykorzystaniem ultradźwiękowych fal lateralnych (podpowierzchniowych), za pomocą których dokonywana jest ocena jakości i klasyfikacja półosi i wałów napędowych.

Kierownik projektu:

prof dr hab inż. Andrzej Ambroziak

Program i jednostka finansująca:

Program Badań Stosowanych PBS3, Narodowe Centrum Badań i Rozwoju,

Kwota finansowania i lata realizacji:

Budżet projektu: 1 413 750,00 PLN, Kwota dofinansowania: 1 117 500,00 PLN, 2015 - 2017

Partnerzy projektu:

Przedsiębiorstwo Badawczo Produkcyjne Optel sp. z o.o. - Wrocław

GKN Driveline sp. z o.o. - Oleśnica

Widok badanych półosi oraz kompletnego quasi przemysłowego stanowiska do badań ultradźwiękowych zgrzein doczołowych zgrzewanych łukiem wirującym

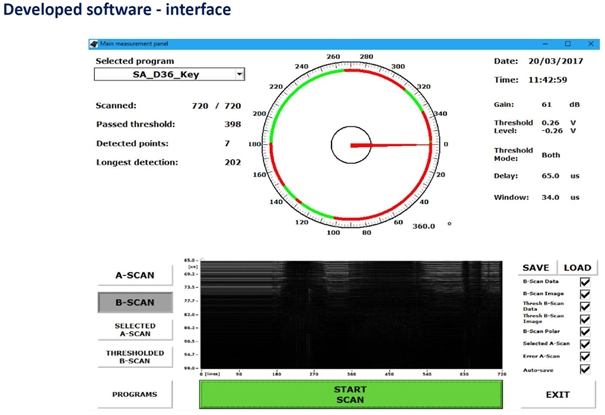

Opracowany interfejs do obsługi stanowiska

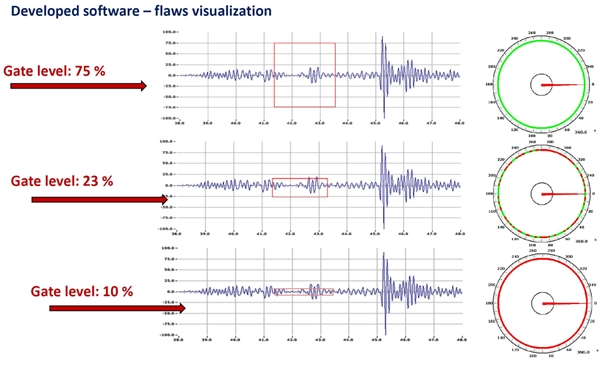

Zasada przeprowadzania pomiaru (dobór progu czułości) i wizualizacja w układzie biegunowym